歡迎訪問唐山市三川鋼鐵機械制造有限公司

銷售部:13832895888

供應(yīng)部:13633361888

郵箱:tsscjx@cegoogle.cn

sanchuan@cegoogle.cn

傳真:0315-2969909

網(wǎng)址:wjyhy.cn

地址:唐山市路南區(qū)女織寨村南

煉鋼是指控制碳含量(一般小于2%),消除P、S、O、N等有害元素,保留或增加Si、Mn、Ni、Cr等有益元素并調(diào)整元素之間的比例,獲得最佳性能。把煉鋼用生鐵放到煉鋼爐內(nèi)按一定工藝熔煉,即得到鋼。鋼的產(chǎn)品有鋼錠、連鑄坯和直接鑄成各種鋼鑄件等。信陽定制轉(zhuǎn)爐安裝現(xiàn)場廠家通常所講的鋼,一般是指軋制成各種鋼材的鋼。鋼屬于黑色金屬但鋼不完全等于黑色金屬。煉鋼過程編輯加料加料:向電爐或轉(zhuǎn)爐內(nèi)加入鐵水或廢鋼等原材料的操作,是煉鋼操作的第一步。造渣:調(diào)整鋼、鐵生產(chǎn)中熔渣成分、堿度和粘度及其反應(yīng)能力的操作。目的是通過鋼鐵高爐出渣:電弧爐煉鋼時根據(jù)不同冶煉條件和目的在冶煉過程中所采取的放渣或扒渣操作。如用單渣法冶煉時,氧化末期須扒氧化渣;用雙渣法造還原渣時,原來的氧化渣必須徹底放出,以防回磷等。熔池攪拌:向金屬熔池供應(yīng)能量,使金屬液和熔渣產(chǎn)生運動,以改善冶金反應(yīng)的動力學條件。熔池攪拌可藉助于氣體、機械、電磁感應(yīng)等方法來實現(xiàn)。渣——金屬反應(yīng)煉出具有所要求成分和溫度的金屬。例如氧氣頂吹轉(zhuǎn)爐造渣和吹氧操作是為了生成有足夠流動性和堿度的熔渣,能夠向金屬液面中傳遞足夠的氧,以便把硫、磷降到計劃鋼種的上限以下,并使吹氧時噴濺和溢渣的量減至最小脫磷減少鋼液中含磷量的化學反應(yīng)。磷是鋼中有害雜質(zhì)之一。含磷較多的鋼,在室溫或更低的溫度下使用時,容易脆裂,稱為“冷脆”。鋼中含碳越高,磷引起的脆性越嚴重。一般普通鋼中規(guī)定含磷量不超過 0.045%,優(yōu)質(zhì)鋼要求含磷更少。生鐵中的磷,主要來自鐵礦石中的磷酸鹽。氧化磷和氧化鐵的熱力學穩(wěn)定性相近。在高爐的還原條件下,爐料中的磷幾乎全部被還原并溶入鐵水。如選礦不能除去磷的化合物,脫磷就只能在(高)爐外或堿性煉鋼爐中進行。鐵中脫磷問題的認識和解決,在鋼鐵生產(chǎn)發(fā)展史上具有特殊的重要意義。鋼的大規(guī)模工業(yè)生產(chǎn)開始于1856年貝塞麥(H.Bessemer)發(fā)明的酸性轉(zhuǎn)爐煉鋼法。但酸性轉(zhuǎn)爐煉鋼不能脫磷;而含磷低的鐵礦石又很少,嚴重地阻礙了鋼生產(chǎn)的發(fā)展。1879年托馬斯(S.Thomas)發(fā)明了能處理高磷鐵水的堿性轉(zhuǎn)爐煉鋼法,堿性爐渣的脫磷原理接著被推廣到平爐煉鋼中去,使大量含磷鐵礦石得以用于生產(chǎn)鋼鐵,對現(xiàn)代鋼鐵工業(yè)的發(fā)展作出了重大的貢獻。堿性渣的脫磷作用 脫磷反應(yīng)是在爐渣與含磷鐵水的界面上進行的。鋼液中的磷 和氧結(jié)合成氣態(tài)P2O5的反應(yīng) 。電爐底吹:通過置于爐底的噴嘴將N2、Ar、CO2、CO、CH4、O2等氣體根據(jù)工藝要求吹入爐內(nèi)熔池以達到加速熔化,促進冶金反應(yīng)過程的目的。采用底吹工藝可縮短冶煉時間,降低電耗,改善脫磷、脫硫操作,提高鋼中殘錳量,提高金屬和合金收得率。并能使鋼水成分、溫度更均勻,從而改善鋼質(zhì)量,降低成本,提高生產(chǎn)率。熔化期:煉鋼的熔化期主要是對平爐和電爐煉鋼而言。信陽定制轉(zhuǎn)爐安裝現(xiàn)場廠家電弧爐煉鋼從通電開始到爐鋼花伴我煉鋼忙料全部熔清為止、平爐煉鋼從兌完鐵水到爐料全部化完為止都稱熔化期。熔化期的任務(wù)是盡快將爐料熔化及升溫,并造好熔化期的爐渣。

3、氧氣爆炸氧槍系統(tǒng)是由氧槍、氧氣管網(wǎng)、水冷管網(wǎng)、高壓水泵房、一次儀表室、卷揚及測控儀表等組成,如使用、維護不當,會發(fā)生燃爆事故。氧氣管網(wǎng)如有銹渣、脫脂不凈,容易發(fā)生氧氣爆炸事故氧槍中氧氣的壓力過低,可造成氧槍噴孔堵塞,引起高溫熔池產(chǎn)生的燃氣倒灌回火而發(fā)生燃爆事故。4、煤氣中毒(1)轉(zhuǎn)爐煤氣極具毒性,若回收系統(tǒng)不嚴密發(fā)生泄露、檢修作業(yè)未可靠隔斷煤氣均可能發(fā)生煤氣中毒事故。(2)煉鋼場大量使用烘烤器、烘烤鋼包、中間包,若烘烤器熄火,煤氣泄露,或管道破損泄露煤氣,也可能發(fā)生煤氣中毒事故。

氧槍是將高壓高純度氧氣以超音速速度吹入轉(zhuǎn)爐內(nèi)金屬熔池上方,并帶有高壓水冷卻保護系統(tǒng)的管狀設(shè)備。又叫噴槍。它是氧氣頂吹煉鋼的重要設(shè)備。在吹煉過程中,氧槍不但要承受火點2500℃左右的高溫區(qū)的熱輻射,還要承受鋼和渣激烈的沖刷,工作條件十分惡劣。因此氧槍要有牢固的金屬結(jié)構(gòu)和強水冷系統(tǒng),以保證它能耐受高溫、抗沖刷侵蝕和抵抗振動。氧槍最先應(yīng)用于平爐煉鋼爐頂吹氧,1952年氧氣頂吹轉(zhuǎn)爐煉鋼法問世,氧槍成為它的關(guān)鍵設(shè)備。此后,氧槍的應(yīng)用范圍又擴大到電弧爐和鋼包精煉爐等領(lǐng)域;功能也從單一噴吹氧氣發(fā)展到兼能噴吹造渣粉劑、燃燒粉劑的復合氧槍以及具有二次燃燒功能的分流式或雙流式多層氧槍。氧槍對吹煉的影響作用是通過氧氣射流流股與熔池的相互作用來實現(xiàn)的,而這種作用主要取決于射流到達熔池表面時的速度大小及其分布,因此氧槍噴頭的各項工藝參數(shù)的尋優(yōu)與結(jié)構(gòu)的優(yōu)化設(shè)計非常重要。應(yīng)用領(lǐng)域:氧槍主要應(yīng)用在鋼鐵行業(yè)、冶金行業(yè)等。氧槍,是氧氣轉(zhuǎn)爐煉鋼中的主要工藝設(shè)備之一,其性能特征直接影響到冶煉效果和吹煉時間,從而影響到鋼材的質(zhì)量和產(chǎn)量。

氧槍的結(jié)構(gòu)及性能在很大程度上決定著氧氣煉鋼的效果。特別是對于頂吹氧氣轉(zhuǎn)爐煉鋼過程,氧槍起著主導全局的作用。它支配著氧氣射流與熔池的接觸面積、氧氣射流的穿透深度、熔池的攪拌狀態(tài)、元素的氧化程度、熔池的升溫速度、渣中氧化鐵含量等重要工藝因素,因而對化渣、噴濺、雜質(zhì)的去除、轉(zhuǎn)爐煉鋼終點控制以及各項煉鋼技術(shù)經(jīng)濟指標都起著重要作用。氧槍由噴頭、槍身和槍尾三部分構(gòu)成。噴頭由工業(yè)純銅制造,是氧槍的最重要的部分。是幾種噴頭的結(jié)構(gòu),a、b、c為氧氣轉(zhuǎn)爐用噴頭,高壓氧(0.6~1.0MPa)由內(nèi)管供入,在噴頭處分流進入若干個先收縮后擴張的拉瓦爾型噴嘴,一般中小轉(zhuǎn)爐采用3個噴嘴,稱為三孔噴頭,大爐子(100t以上)用4~6個噴嘴。為了使煉鋼產(chǎn)生的CO氣在爐內(nèi)燃燒成CO2(二次燃燒)的比例增大,需應(yīng)用雙流噴頭或分流噴頭。雙流噴頭有利于主氧流和副氧流比值的調(diào)節(jié),但要在槍身處增加一層副氧流道。平爐和電弧爐所用噴頭,氧氣沿內(nèi)管和中管間的空隙流入,噴嘴為直圓筒形,但孔數(shù)較多,而且和中心線的夾角也大得多。槍身為3根(雙流氧槍為4根)同心的無縫鋼管,下端連接噴頭,上端和槍尾相連。槍尾包括供氧、進水和排水支管及連接法蘭和密封膠圈,通過槍尾和車間的氧氣管網(wǎng)和高壓水管網(wǎng)相連接。

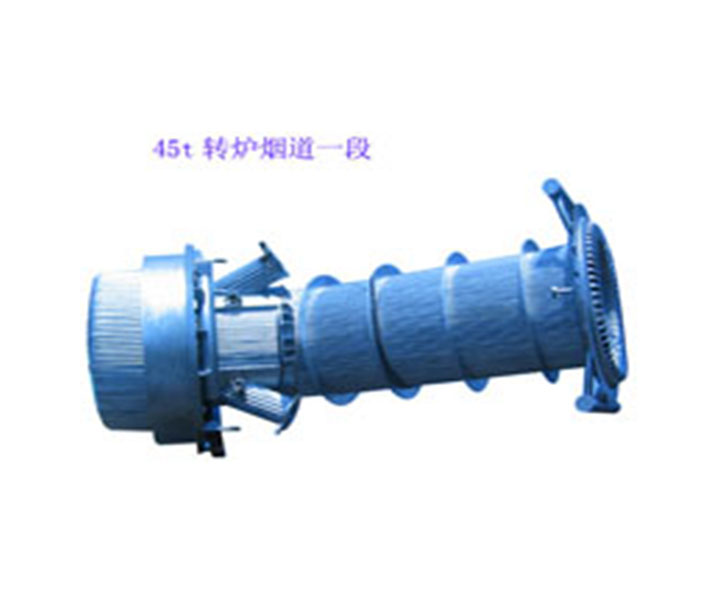

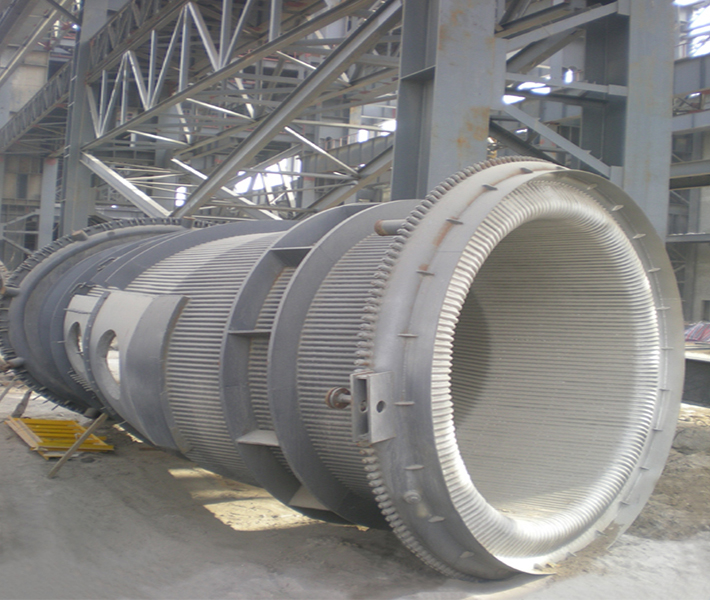

一、漏水造成煙道漏水的原因最主要有沖蝕腐蝕(尤其是高溫沖蝕)、交變溫差、焊縫開裂,導致煙道冷卻水外溢。1、高溫沖蝕腐蝕:熱水冷卻煙道隨著環(huán)境溫度增加,金屬表而產(chǎn)生的氧化皮膜會逐漸變厚,氧化皮膜與基材間的結(jié)合強度會更高,足以抵抗隨后的磨粒沖擊,當達到臨界溫度(570攝氏度)后,這時材料進人沖蝕氧化破壞區(qū)。金屬材料具有延展性,高溫下更是如此,而氧化物則展示脆性,溫下沖蝕腐蝕破壞中,與沖蝕有關(guān)的常數(shù)可從0.8 變化到7,這與高溫下氧化或腐蝕產(chǎn)物的皮層塑性增加有較大關(guān)系,致使管壁不斷減薄,導致爆管漏水。2、交變溫差:煙氣對管束產(chǎn)生橫向沖刷,一方面因溫差急劇變化導致管束出現(xiàn)高溫膨脹與降溫收縮,產(chǎn)生外部機械應(yīng)力,由于受余熱鍋爐與下部固定支座的制約。另一方面當管束出現(xiàn)漏水時,為迅速恢復生產(chǎn),則立即將管束內(nèi)高達近300攝氏度的熱冷卻水排出降到室溫,補焊后再補水。因此管束應(yīng)力無法消除,極易產(chǎn)生疲勞脆化,最終出現(xiàn)橫向裂紋。3、焊縫開裂漏水形成粘結(jié)性爐膛:為確保煙氣收集質(zhì)量,減少煙氣外溢,管間采用鋼板滿焊作筋板隔離,焊接過程中由于焊條操作角度、電流選擇不當?shù)龋瑢е鹿鼙诰植孔儽。瑫r滿焊過程中管束將產(chǎn)生較大的熱應(yīng)力,在應(yīng)力釋放時會對管壁產(chǎn)生變形出現(xiàn)裂紋,導致漏水。因此,當煙道(此外還包括吹氧管、下料孔煙道、水冷爐口等)出現(xiàn)漏水時,外溢的水在高溫下迅速形成霧氣與冷卻高溫煙塵,形成粘結(jié)性與粘附性的爐渣粘附在管束上。二、非正常的冶煉工藝1、由于轉(zhuǎn)爐冶煉任務(wù)繁重,操作中為多產(chǎn)鋼而采取增大裝人量而減少爐容比,提高供氧強度,縮短供氧時間,導致爐渣外溢,處理方式上,操作人員通過吹氧管用高壓氧氣強制吹掃熾熱的紅渣,一方面高溫下管束表面開始氧化,出現(xiàn)高溫沖蝕,另一方面爐渣在氣流的作用下急劇磨蝕管束工作表面,造成管壁減薄變形,出現(xiàn)縱向裂紋。2、其他:冶煉中熱平衡對煙道堵塞有較大影響,又加增大裝入量,往往出現(xiàn)冶煉時產(chǎn)生的煙氣量大于系統(tǒng)抽出量,致使煙氣外溢嚴重,部分粘附性較強的渣就粘附在管束上,非正常的轉(zhuǎn)爐爐形也會造成影響,控制得好對影響不明顯,一且爐形出現(xiàn)扁形或爐膛過小等將會出現(xiàn)爐渣外溢嚴重時還夾帶金屬,粘附在水冷爐口上,導致爐口直徑變小,在風機的強制抽力作用下,高溫煙道帶金屬的渣進入各區(qū),堵塞煙道。