歡迎訪問唐山市三川鋼鐵機械制造有限公司

銷售部:13832895888

供應部:13633361888

郵箱:tsscjx@cegoogle.cn

sanchuan@cegoogle.cn

傳真:0315-2969909

網址:wjyhy.cn

地址:唐山市路南區女織寨村南

高爐成本: 鐵水成本=(1.6×鐵礦石+0.45×焦炭)/0.9=2310.5 粗鋼噸制造成本=(0.96×生鐵+0.1×廢鋼)/0.82=3017.17 螺紋鋼的軋制成本為150元/噸 螺紋成本=3017.17+150=3167.17元 電爐成本: 假設廢鋼的使用量占到70%,鐵水占30%,1.13噸原料出一噸鋼 1.13*(0.7*2560+0.3*2310.5)=2808.2元/噸 輔料=890 螺紋鋼的軋制成本為150元/噸 螺紋成本=3848.2 上面電爐鋼的輔料里電極用的是噸鋼3kg,均價150/kg,如果調整到電極2kg/噸那么上面電爐成本是 輔料=740 螺紋鋼的軋制成本為150元/噸 螺紋成本=3698.2元 一噸電爐鋼使用具體多少電極沒有同一的標準。以上成本數據里面沒有包含人工及三項費用成本,鐵礦石695,焦炭2150,廢鋼2560這些都是1月5日的數據。 上面高爐和電爐成本的計算公式參考的,我的鋼鐵網2013-09-26的文章《從電爐煉鋼成本看廢鋼現狀》里的計算公式。

混鐵爐屬于鋼鐵冶金設備,主要應用在鋼鐵行業、冶金行業等。混鐵爐用來存貯并保溫由高爐冶煉出來的鐵水,可混合均勻不同高爐冶煉出來的不同溫度及化學成份的鐵水以使其供應給平爐或傳爐煉鋼之用。由爐門軸,爐門框,兩組滑動軸承和兩個桿狀配重組成,爐門框和爐門軸焊接在一起,爐門框為一個鋼板焊接的框架,其上部和左右各安有鋼制密封槽,槽內鑲嵌耐火纖維,框內嵌砌耐火磚,爐門軸兩端安放在兩組滑動軸承上,軸承座焊接在出鐵口兩側,在爐門軸的兩個端部各安裝一個桿狀配重,桿狀配重與爐門框之間有一固定夾角。混鐵爐一般分為300噸、600噸、900噸和1300噸,主要由:底座、爐體、傳動機構、回轉機構、開蓋機構、鼓風裝置、煤氣空氣管道、氣動送閘裝置、干油潤滑裝置、混鐵爐平臺、電氣系統等11部分組成。爐體是由可拆的側面凸起的端蓋和開有兌鐵水口、出鐵水口的圓筒組成筒體。爐體內砌有耐火材料,耐火材料與爐殼之間填有硅藻土料填料層,借以隔熱和緩沖爐襯受熱膨脹對爐殼產生的壓力,填料層向里砌有硅藻土磚用來隔熱,硅藻土磚里面是粘土磚,粘土磚里面是直接與鐵水接觸的工作層,工作層是用鎂磚砌筑的。對于600噸混鐵爐而言,爐襯的總厚度為650mm,其中填料層10mm,硅藻土磚層65mm。粘土磚層115mm,鎂碳磚層460mm。整個爐體的重量都通過接近筒體兩端的偏心箍圈,園輥組成的弧形輥道傳遞到直接固定在基礎上的支撐底座上。混鐵爐有兩種類型,一種為短身圓柱形,兌鐵口和出鐵口位于同一垂直平面;一種為長身圓柱形,兌鐵口和出鐵口相互錯開布置。混鐵爐容量范圍很大,可由200t至2800t,中國采用300t、600t、1300t三級容量的混鐵爐。確定所需要的混鐵爐容量,除要考慮鐵水需要量外,還要考慮鐵水在爐內的貯存時間以及爐子的充滿度等。一般按下式計算: Q=1.01PKT/24y式中P為1晝夜產鋼量,t/d;K為鐵水消耗,t/t;1.01為鐵水損失系數;y為充滿度,一般取0.65~0.77;T為平均鐵水貯存時間,一般取8h。

汽化冷卻是采用軟化水以汽化的方式(充分利用了水汽化潛熱大的優點)冷卻鋼鐵冶金設備并吸收大量的熱量從而產生蒸汽的裝置。其工作過程是,高溫煙氣通過汽化器(汽化煙道壁面),煙氣與汽化器存在著較大的溫差,發生熱傳遞, 高溫煙氣將自身的熱量傳遞給受熱面,同時自身溫度降低。受熱面另一側蒸發管中的水吸收煙氣熱量部分被蒸發,并在蒸發管內形成了汽水混合物。由于水蒸氣的密度相對與水較小,在壓強的作用下蒸氣在蒸發管內上升,通過上升管最終進入汽包,經過汽水分離,水蒸氣從汽包引出進入蓄熱器存儲,最后送入蒸汽管網供生產生活使用。同時水下降到蒸發管底部重新進入到汽化器的下聯箱內,補充的水供給蒸發管內繼續蒸發使用。如此反復循環,不斷冷卻高溫煙氣,產生蒸氣。衡陽優質煉鋼煉鐵設備制作優點(1)采用水冷卻時,一般用工業水,由于其硬度較高,所以管道易結垢, 結垢后傳熱系數變小,影響傳熱效果,同時使部分管道發生過熱燒壞。當采用汽化冷卻時,一般用軟水可以避免結垢,從而可延長水冷管的使用壽命,減小檢修的工作量。(2)用工業水冷卻時,冷卻水全部排放掉,其帶走的熱量全部流失,未得到回收利用,采用汽冷方式,不但達到冷卻了煙氣的目的,而且可以產生蒸氣回收大量熱能供生產、生活方面使用,如果蒸氣質量較好甚至可以用來發電, 極大的降低了煉鋼成本,有效的降低了能耗。同時也是貫徹治理三廢,綜合利用這一政策的部分措施。(3)從經濟的角度來看,汽化冷卻省水省電,綜合投資費用較少,而且返本較水冷快。

高爐的機械維護與保養高爐是冶金企業,尤其是鋼鐵生產企業的主要煉鋼設備,其性能的優劣直接影響到鋼鐵的品質,因此,對于如何提高高爐的維護與保養水平,實現高爐高性能運轉時間的最大化,一直是冶金企業重點抓的頭等大事。目前,高爐在使用過程中,主要的故障與問題集中在冷卻壁破損,造成冷卻壁破損的原因有很多,而且由于高爐內部結構復雜,一旦發生故障,維修技術難度大,將嚴重影響企業的正常生產,因此,對于高爐的維護與保養,就顯得異常重要。在日常的生產中,對于高爐設備的維護保養,主要集中在如何預防冷卻壁的破損方面,對此,以下一些措施可以在實際中加以應用,以提高高爐設備的維護保養水平:(1)增大冷卻水量,提高水流速度,加大冷卻強度;(2)抑制邊緣煤氣流,發展中心,控制十字測溫,使邊緣煤氣溫度不大于100℃;(3)采用有效的爐外噴淋措施,保持合理的爐外冷卻,減少溫度場發生的變化,避免爐皮燒紅;(4)根據風壓調整水量,以達到對冷卻壁的養護;(5)嚴格控制軟水溫度。軟水進水溫度嚴格控制在40士2℃,相對提高冷卻強度,減少冷卻壁峰值熱流時的損壞幾率,保證脫氣罐、膨脹罐工作正常,減少水中溶解氧對水管的腐蝕,延長冷卻壁壽命;(6)穩定爐溫,減小溫度波動幅度與頻率,降低對冷卻壁的熱震;保持堿度穩定,防止軟熔帶的波動;杜絕集中加硅石和集中加焦操作,避免影響造渣制度和減少爐溫波動;(7)日常操作中,穩定造渣制度與熱制度,形成合理的軟熔帶,是維護冷卻壁完好的基本措施;(8)發揮多環布料作用,開放中心氣流,兼顧邊緣氣流,是實現冷卻壁安全平穩運行的重要手段;

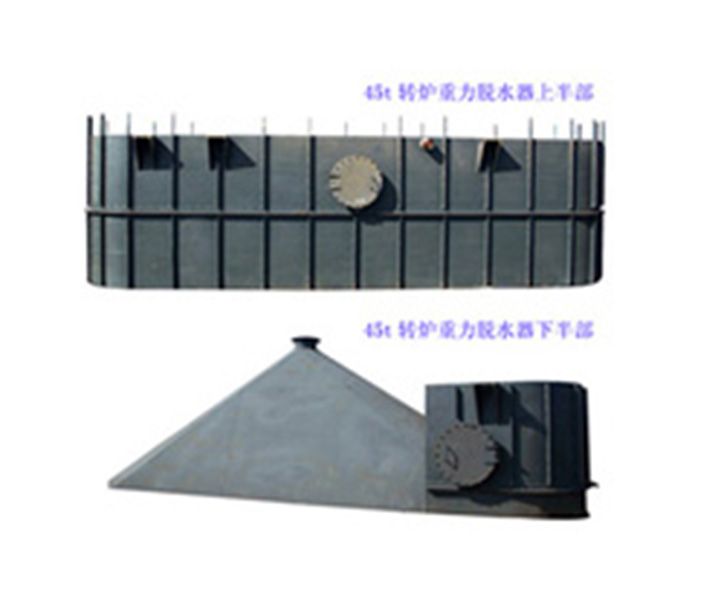

【中國環保在線 應用方案】為貫徹《中華人民共和國環境保護法》《中華人民共和國大氣污染防治法》,推動大氣污染防治領域技術進步,滿足污染治理對先進技術的需求,生態環境部編制并發布了2018年《國家先進污染防治技術目錄(大氣污染防治領域)》(生態環境部公告2018年第76號)(簡稱《目錄》)。在生態環境部指導下,中國環境保護產業協會具體承擔《目錄》的項目篩選和編制工作。為便于各相關方使用《目錄》,中國環保產業協會配套編制了《目錄》典型應用案例,將陸續在微信平臺上發布。所有案例均來自目錄入選項目的申報材料,案例內容經業主單位和申報單位蓋章確認。技術概要工藝路線轉爐一次煙氣經濕法洗滌除塵后進入濕式電除塵器除塵,形成濕法除塵與雙電場濕式電除塵器串聯形式的復合除塵系統。濕式電除塵極板上收集的粉塵經水沖洗后送至水處理廠處理。主要技術指標出口顆粒物濃度可<20mg/m3。技術特點濕法洗滌結合濕式電除塵,大幅提高轉爐煙氣除塵效率。適用范圍鋼鐵行業轉爐一次煙氣除塵。工藝流程轉爐一次煙氣依次通過一文、重力脫水器、二文、雙電場臥式電除塵器、風機。如果煙氣中一氧化碳含量未達到20%,將通過煙囪排放到環境中,如果含量達到20%,將回收到煤氣柜中。除塵系統有三條管道,即定期沖洗系統管道、連續霧化系統管道和污水回流系統管道。在出鋼結束后,風機抽拉的煙氣為環境空氣,二文位置不再需要使用更多的濁環水,可以均出多余濁環水對極線極板進行沖洗,沖洗水通過灰斗流到下方的污水罐,然后,通過污水泵及污水管道送至污水處理廠處理。霧化水采用凈環水,24h持續噴霧,具有調理煙氣的作用。每個電場配有一臺高壓電源,高壓電源的端子采用氮氣吹掃密封。主要工藝運行和控制參數極距400mm,運行壓力損失≤300Pa,設計電負荷250kW/kVA,運行電耗40kW,氮氣消耗量200m3/h,采用加熱器加熱到100℃以上,送入瓷瓶。凈環水(霧化水)2m3/h,24h使用。濁環水(沖洗水)35m3/h,每冶煉周期使用約4min。濕式電除塵器設計參數:入口顆粒物要求不高于300mg/m3,處理后的煙氣顆粒物排放濃度低于30mg/m3。實際濕式電除塵器入口顆粒物濃度在120mg/m3~140mg/m3,高壓電源一次電壓控制在300V左右。

為消除對大氣環境的污染,必須進一步做好煙塵處理,積極采用干法除塵技術,節約水資源。回收能源介質的高效利用都有許多項目需要認真研發。努力將煉鋼廠建設成為無污染、零排放的綠色工廠3.2、吹煉終點動態控制技術終點控制是煉鋼操作的技術關鍵。國內鋼鐵企業多采用人工經驗控制,無法滿足潔凈鋼和高品質鋼種生產的質量要求。因此,盡快采取措施提高煉鋼終點的控制精度和命中率已成為當前國內煉鋼生產中迫切需要解決的技術問題。提高轉爐煉鋼終點控制水平的關鍵技術主要有以下兩點。1)優化復吹工藝,促進鋼渣平衡,穩定終點操作; 2)采用計算機終點動態控制技術,實現不倒爐出鋼及提高出鋼口壽命,縮短出鋼時間,進而縮短轉爐輔助作業時間,也是提高轉爐生產效率的重要技術措施。3.3轉爐高效吹煉工藝 近年來,國內各大鋼企陸續開展了提高轉爐生產效率,加大供氧強度,實現平穩吹煉的技術研究,并開發出一整套轉爐高效冶煉技術,使轉爐生產效率大幅提高。采用以下技術有利于進一步提高供氧強度,從而使轉爐生產效率得到提高。1)提高我國轉爐底吹攪拌強度,優化底吹攪拌工藝,保證全爐役內底吹效果,并結合該工藝進行轉爐長壽技術研究;2)大幅減少渣量,對于少渣冶煉轉爐,由于渣量減少可大幅提高供氧強度;3)優化改進氧槍結構,加快研發集束氧槍在轉爐中應用、CO2和高比例CaCO3在轉爐生產中的應用等全新工藝與裝備,提高噴槍化渣速度,減少熔池噴濺和避免產生大量FeO粉塵是大幅提高供氧強度的關鍵。1)我國小型轉爐目前還有相當大的比例,與精煉、連鑄的匹配關系還有待優化。